Le applicazioni di software manifatturiero hanno due punti di contatto con la realtà produttiva della fabbrica. Il primo, fisico, è il MES (Manufacturing Execution System), in cui le macchine dialogano con il sistema centrale, fornendogli informazioni su quello che stanno facendo (numero pezzi, tempi, misure di parametri qualitativi o ambientali) e ricevendo istruzioni su che cosa fare (il task da compiere, il part program da caricare, i controlli e le regolazioni da eseguire).

Il secondo, meno evidente, è la descrizione logica delle caratteristiche funzionali delle risorse produttive da parte di un software di schedulazione, che deve simulare, al suo interno, in termini di quantità prodotta e tempo necessario, i processi atti ad eseguire la produzione.

E qui ci si sbizzarrisce. Ci possono essere produzioni contemporanee (più prodott24i eseguiti insieme, ad esempio su stampi multiformato), macchine con più postazioni parallele (ad esempio giostre ad iniezione), forni a più bocche, banchi di montaggio con più posti di lavoro. E via complicando, ad esempio con la presenza contemporanea di più d’una di queste caratteristiche (macchine con più postazioni, ciascuna che esegue più prodotti). La fantasia dei progettisti di processi produttivi, sfortunatamente per noi softwaristi, non ha limiti.

In questo articolo vi racconteremo di una particolare modalità, le macchine multipallet, e il modo in cui Fine.UP, il nostro software di schedulazione fine, è in grado di simulare logicamente questo processo.

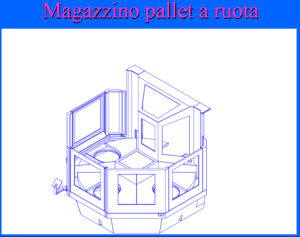

Per prima cosa descriviamo brevemente cosa si intende per sistema multipallet.

I sistemi multipallet, che svolgono lavorazioni meccaniche per asportazione di truciolo (torniture, fresature e simili), sono caratterizzati dall’essere dotati di supporti portapezzi (pallet) su cui si fissano gli oggetti da lavorare, e dall’avere due o più postazioni sulle quali caricare i pallet stessi, oltre alla postazione in cui viene eseguita la lavorazione.

In questo modo, mentre viene lavorato un pallet, contemporaneamente vengono caricati e scaricati quelli delle altre postazioni.Le modalità di alimentazione sono di vario tipo: ne presentiamo alcune perché possiate rendervi conto di come siano effettivamente realizzate queste apparecchiature, che principalmente differiscono per la modalità di alimentazione dei pallet.

Il primo esempio è il magazzino pallet a ruota, detto anche giostra. Al ruotare della giostra i pallet vengono man mano posizionati all’interno della postazione di lavoro.

Un’altra modalità è il magazzino pallet planare, in cui i pallet risiedono su un magazzino a sviluppo planare e vengono trasferiti alla postazione di lavoro e riportati al magazzino da una navetta che trasla orizzontalmente e verticalmente per accedere alla posizione richiesta nel magazzino per prelevare il pallet o per riporlo.

Una terza modalità è il magazzino pallet circolare. I pallet sono posizionati su un magazzino circolare fisso, e vengono manipolati da una forca girevole al centro, che li preleva e li porta alla zona di scambio con la macchina.

Indipendentemente dal tipo di magazzino utilizzato, fisicamente la lavorazione avviene nel seguente modo (per semplicità assumiamo che vi siano soltanto due postazioni):

- Si carica un pallet con i pezzi da lavorare del task A e lo si monta in macchina sulla postazione 1

- La macchina lo prende in carico e lo lavora

- Contemporaneamente si carica un pallet del task B sulla postazione 2

- La macchina termina l’operazione: fa uscire il pallet, prende in carico e lavora il pallet della postazione 2

- Contemporaneamente nella postazione 1 si scarica il pallet lavorato, lo si ricarica con altri pezzi (sempre del task A) e lo si monta

- Si ritorna al passo 4.

Ogni task viene lavorato in più fasi di caricamento: si definisce cubo il numero di volte che deve essere caricato il pallet. Ad esempio, se il task ha 60 pezzi e il pallet ne porta 10, il task sarà eseguito da 6 cubi.

A questo punto, è necessaria una precisazione terminologica. I termini centro di lavoro e macchina possono avere due interpretazioni. Nel mondo della gestione aziendale (e quindi dei relativi software), si intende per centro di lavoro un raggruppamento logico di una o più macchine fisiche. Nell’ambito delle tecnologie industriali, per centro di lavoro si intende la macchina fisica, mentre la macchina corrisponde alla singola postazione. Quindi un sistema con 6 postazioni si descrive come un centro di lavoro con sei macchine. Per essere congruenti con la restante parte della schedulazione, facciamo riferimento alla prima definizione.

Nel prossimo articolo vedremo un esempio concreto del funzionamento della schedulazione multipallet. Stay tuned!

Naviga per categoria:

Seleziona una categoria d’interesse dal nostro magazine