Spesso in questo periodo si parla di digitalizzazione delle imprese, smart factory, industria 4.0…. e anche di Digital Manufacturing.

Questi termini non sono sinonimi, ma indicano diversi aspetti di quello che è il mondo del digitale per le aziende, che offre molteplici vie per l’evoluzione delle imprese attraverso l’impiego di strumenti digitali.

Il Digital Manufacturing rientra appunto tra le novità introdotte dall’avvento dell’Industria 4.0, definita anche “quarta rivoluzione industriale”, che ha avviato all’interno delle organizzazioni l’utilizzo di nuove tecnologie digitali in grado di abilitare l’interconnessione e la cooperazione di tutte le risorse utilizzate nella fabbrica e lungo la catena del valore.

Cos’è quindi, esattamente, il Digital Manufacturing? Ecco una definizione:

Il digital manufacturing è un sistema che comprende diversi strumenti digitali che consentono di definire, ottimizzare e gestire un processo di fabbricazione in un ambiente virtuale, con l’obiettivo di ottenere un efficientamento dei processi e l’abbassamento dei costi, dei tempi di fabbricazione e l’aumento della produzione.

La digitalizzazione del comparto manifatturiero

Il comparto manifatturiero è uno tra i settori che meglio si prestano all’adozione di nuovi strumenti tecnologici con un alto rapporto costi-benefici. Gli aspetti che spingono le aziende che operano in questo settore ad abbracciare i nuovi strumenti digitali sono diversi: la produzione di beni fisici,i prodotti sono spesso costituiti da un elevato numero di parti e componenti e fabbricati impiegando altrettanto numerose e sofisticate fasi di lavorazione e svariati processi di assemblaggio. Ma anche e soprattutto la competizione sempre più serrata tra imprese, l’aspettativa sempre più crescente da parte dei clienti finali di consegne rapide e soprattutto di prodotti altamente personalizzati a seconda delle proprie esigenze specifiche.

Gli aspetti da gestire possono diventare davvero onerosi se non si elabora preventivamente una rappresentazione, in grado di simulare il funzionamento del sistema e di prevedere in che modo attrezzature, macchinari, e prodotti dovranno essere realizzati e gestiti per operare al meglio.

L’adozione di nuovi strumenti digitali per la gestione di tali aspetti in queste aziende, quindi, è un fattore strategico che consente di apportare benefici da svariati punti di vista: la riduzione degli sprechi, l’efficientamento energetico, la riduzione dei fattori di rischio e l’ottimizzazione dei processi in generale.

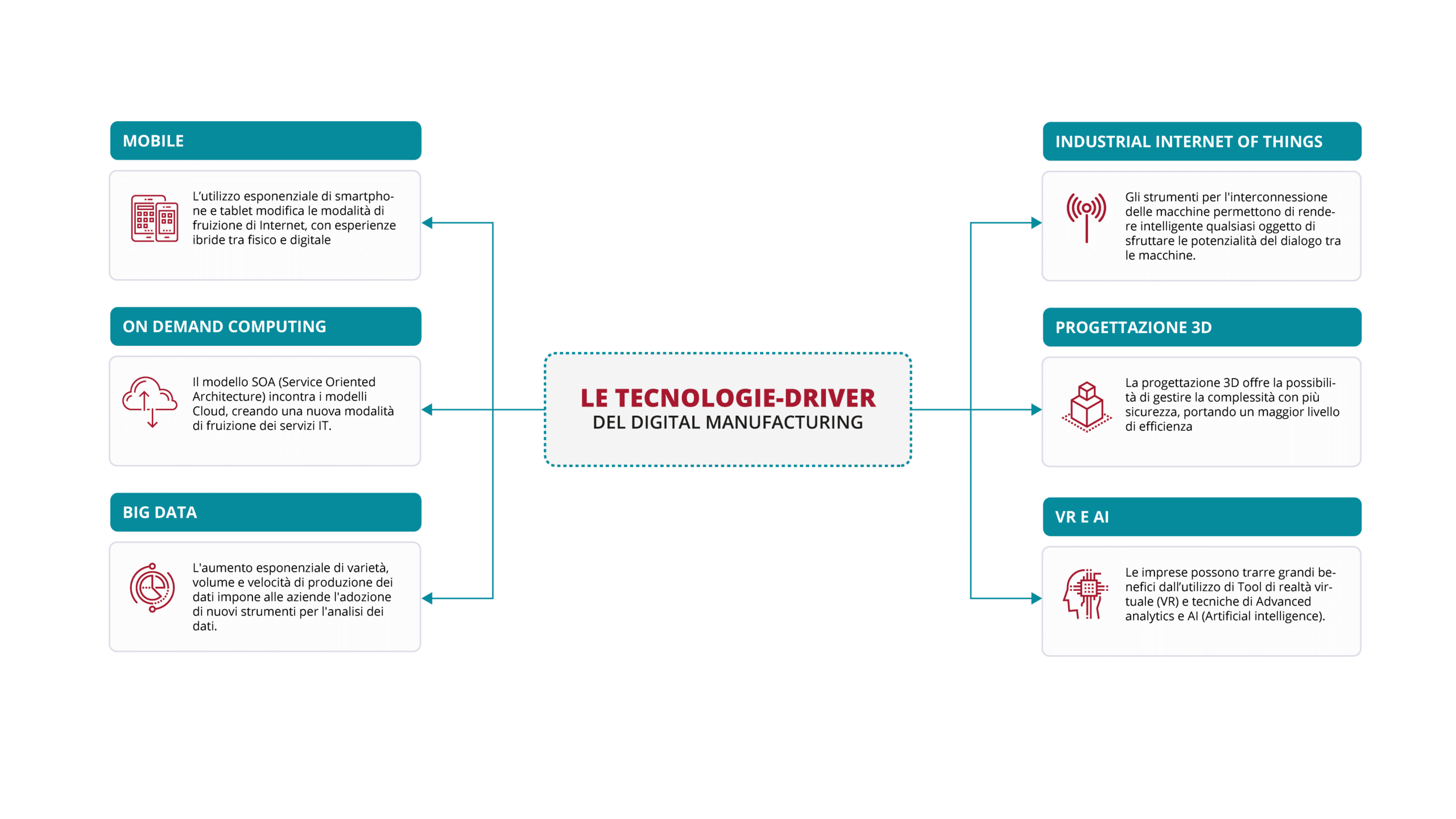

Le tecnologie

Il Digital Manufacturing comprende un vasto numero di tecnologie e strumenti improntati alla produzione flessibile (FMS – flexible manufacturing system) e all’Industria 4.0, che prevedono l’inserimento in azienda di sensori IoT (Internet of Things) che operano in sinergia con strumenti analitici e di progettazione e con algoritmi di Machine Learning.

La manifattura digitale non significa quindi soltanto stampa 3D, che è lo strumento sicuramente più famoso, ma anche progettazione innovativa, soluzioni software avanzate che portino le imprese ad ottenere risultati di prodotto superiori e più funzionali,ma anche processi più efficienti. Con i nuovi strumenti di Digital Manufacturing le imprese sono infatti in grado di ottimizzare tutte le funzioni di produzione quali approvvigionamento, fabbricazione, assemblaggio, collaudo, distribuzione, consegna, servizi di assistenza e di svolgere delle azioni di razionalizzazione dei progetti per soddisfare le sollecitazioni sempre più stringenti del mercato in termini di time-to-market, qualità, personalizzazione, affidabilità, conformità rispetto alle normative.

Ecco quindi le tecnologie-driver del Digital Manufacturing.

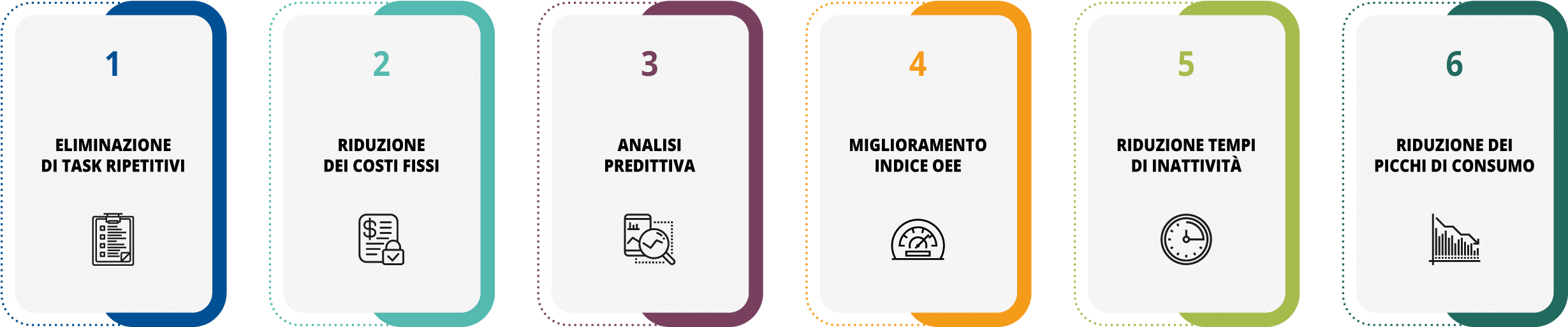

I vantaggi del Digital Manufacturing per le imprese

.

Il Digital Manufacturing permette di gestire meglio, ridurre o standardizzare attività di workflow non necessarie oppure eccessivamente complesse o costose e di ridurre il numero di parti, e assemblaggi necessari per la composizione del prodotto finale.

Sotto il profilo economico, gli strumenti di manifattura digitale consentono alle aziende di ridurre o eliminare le fasi caratterizzate da numerose revisioni e modifiche che sono solitamente responsabili di ritardi sulle tempistiche di progetto, facendo aumentare i costi. Attraverso il digital manufacturing le aziende possono quindi arrivare a soddisfare i requisiti di progetto già in prima battuta, riducendo tempi e costi di assemblaggio e sprechi di materiale, e incrementando invece la qualità e l’affidabilità dei prodotti, con un time-to-market più contenuto.

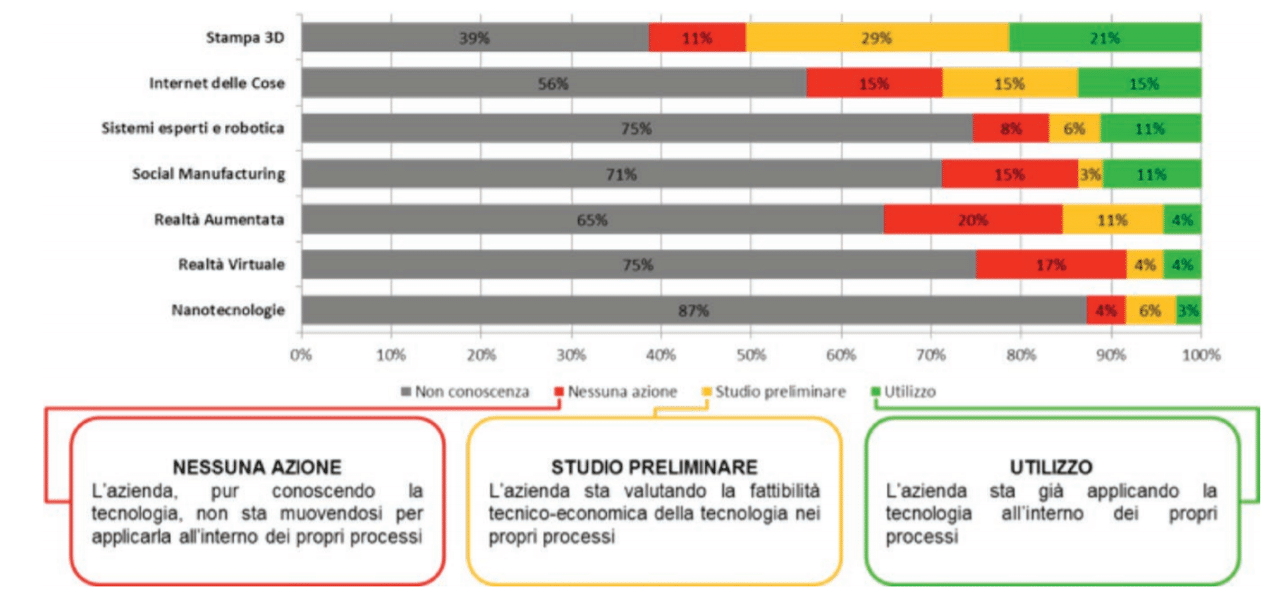

La situazione in Italia

Una ricerca condotta dal Laboratorio RISE del Dipartimento di Ingegneria Meccanica ed Industriale dell’Università degli Studi di Brescia su un pool di aziende italiane ha evidenziato come soltanto il 30% delle aziende abbia svolto dei progetti di miglioramento volti ad implementare almeno una delle tecnologie investigate, ovvero stampa 3D, Internet of things, sistemi di robotica, social manufacturing, realtà aumentata, realtà virtuale, nanotecnologie. La Stampa 3D è lo strumento che emerge rispetto agli altri, essendo già utilizzata dal 21% del campione. Fanalino di coda le nanotecnologie, messe a punto soltanto dal 9% delle aziende prese in esame.

Naviga per categoria:

Seleziona una categoria d’interesse dal nostro magazine