L’OEE (Overall Equipment Effectiveness) è il principale indicatore utilizzato per misurare l’efficienza di produzione di macchine, impianti e reparti. È definito da un calcolo standard, costituito dal prodotto di tre componenti fisse: la disponibilità, la qualità e la performance, il che lo rende di intuitiva e facile comprensione a livello di tutta l’organizzazione aziendale e idoneo ad effettuare confronti tra macchinari di diversa tecnologia o tra differenti settori produttivi.

L’attuale contesto di globalizzazione sta comportando una progressiva riduzione dei margini e una minor disponibilità alla spesa da parte dei clienti, elementi che conducono alla necessità per le aziende di ridurre i costi produttivi, e che in parte si ottiene massimizzando l’efficienza delle risorse produttive.

Analisi OEE

L’analisi OEE pertanto è uno strumento fondamentale per tutte le aziende che si vogliano mantenere competitive e che si pongano l’obiettivo di ridurre le perdite di produzione e di aumentare così l’efficacia delle attività produttive. L’attività lavorativa di ciascun impianto, infatti, inserito in una catena produttiva, contribuisce ad incrementare, con la sua lavorazione, il valore della materia prima o del semilavorato, fino all’ottenimento del prodotto finito.

Per questo motivo è necessario monitorare in che modo esso debba lavorare per soddisfare gli ordini e organizzare le pause per fermo manutenzione, la metodologia di cambio produzione, la procedura per la valutazione della qualità del semilavorato e la definizione di ciò che è da considerarsi scarto.

E’ chiaro che l’individuazione di tutti questi elementi porta ad una limitazione dell’attività della macchina, ma è altrettanto chiaro che trascurarli condurrebbe ad un’errata sopravvalutazione della capacità produttiva dell’impianto, e che di conseguenza diviene fondamentale conoscere la portata e il peso dei limiti di ciascun macchinario.

Esempi analisi OEE

Di seguito segnaliamo alcuni esempi concreti che testimoniano l’importanza di un corretto utilizzo dell’OEE: la necessità della valutazione dei tempi di rilavorazione dei pezzi non conformi che impegnano la macchina solo su questo tipo di attività, l’esame della differenza tra i tempi di setup di un macchinario usato e uno di nuova concezione, l’analisi dei margini ridotti di una commessa che possono essere assorbiti dalle inefficienze delle macchine e dai tempi di attrezzaggio.

È importante evidenziare che spesso si è portati a pensare che il metodo migliore per incrementare l’efficienza produttiva sia quello di rinnovare gli impianti tecnologici, affrontando anche degli investimenti economici consistenti. Tuttavia dall’esperienza è emerso che, in mancanza di un adeguato sistema di controllo e miglioramento dell’efficienza, in particolare delle risorse critiche, un sistema produttivo non manifesta più del 50-60% del proprio potenziale.

Il metodo OEE prevede alcuni step fondamentali:

- Definizione degli standard (tempi e metodi)

- Attivazione di un sistema di registrazione delle inefficienze

- Sviluppo di un modello di calcolo dell’efficienza e dell’inefficienza

- Diffusione degli indicatori che inducono un aumento della produttività

- Individuazione dell’attuale livello di efficienza

- Individuazione ed eliminazione delle principali fonti di inefficienza

Progetto analisi OEE

L’esperienza che abbiamo sviluppato in questo ambito ci permette di asserire che un progetto OEE, consente di aumentare l’efficienza produttiva anche del 30 – 40% in un tempo relativamente breve e molto spesso individua inefficienze di tipo prevalentemente organizzativo, la cui risoluzione ha dei costi contenuti.

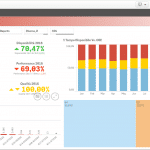

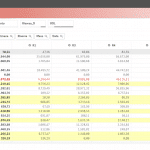

smeup offre una soluzione semplice e molto efficace: Qlik, potente programma per la Business Intelligence, accede ai dati informatici aziendali e memorizza tutte le informazioni contenute nel gestionale. Vengono successivamente realizzati dei cruscotti completi di grafici, report e KPI, il cui aggiornamento è impostato con la cadenza desiderata (giornaliera o oraria) con l’analisi completa di tutto ciò che concerne l’OEE. In questo modo è possibile monitorare velocemente ed efficacemente l’efficienza della produzione, rilevare tempestivamente le inefficienze e implementare attività di miglioramento mirate, per poi quantificare il vantaggio ottenuto dall’attivazione del progetto.

Sara Pea

Specialista Business Intelligence – smeup

My LinkedIn Profile

Naviga per categoria:

Seleziona una categoria d’interesse dal nostro magazine