Nella scorsa puntata abbiamo parlato dell’integrazione come servizio gestito. Oggi vedremo più nello specifico i requisiti che un progetto di integrazione deve avere per poterne trarre un vantaggio competitivo.

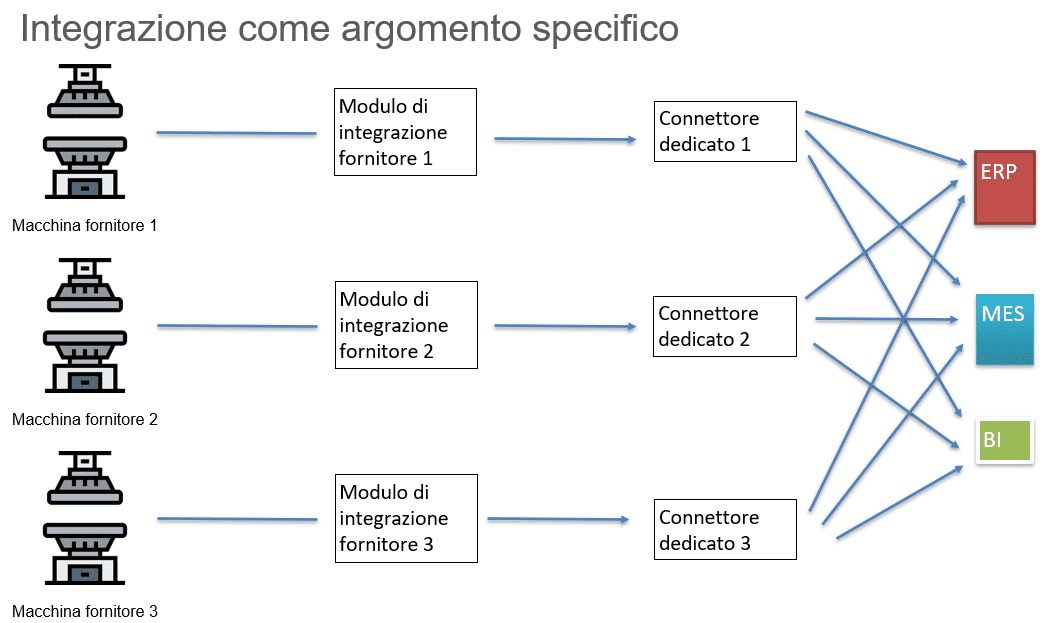

Lo schema di seguito rappresenta lo scenario della soluzione “fai da te”, ovvero cosa comporti costruire in modo totalmente custom il canale di comunicazione di ogni singola macchina al sistema gestionale.

Una causa comune che conduce a questa situazione è l’affidamento dell’interfacciamento al costruttore stesso del macchinario. Non si tratta assolutamente di “incompetenza” del costruttore, quanto del conseguente isolamento a livello troppo profondo del canale di comunicazione rispetto a quelli del resto del parco produttivo.

Tale limitazione architettonica, si traduce in notevoli svantaggi per l’azienda. Il primo è la differenziazione ad alto livello delle modalità di interazione con i dati di campo, quindi maggior costo di personalizzazione per qualsiasi modulo gestionale si voglia mettere in ascolto (MES, sistema di avanzamento, Business Intelligence, supervisori…).

Vi è poi una rigidità rispetto all’evoluzione. La connessione al sistema di un ulteriore impianto comporta una ulteriore personalizzazione di ciascuno di questi attori, con costi che vanno a moltiplicarsi per il loro numero. O ancora, inserire a posteriori un software che fruisca di questi dati diventa una complicata opera di verifica e sviluppo dei canali di ricezione per esso.

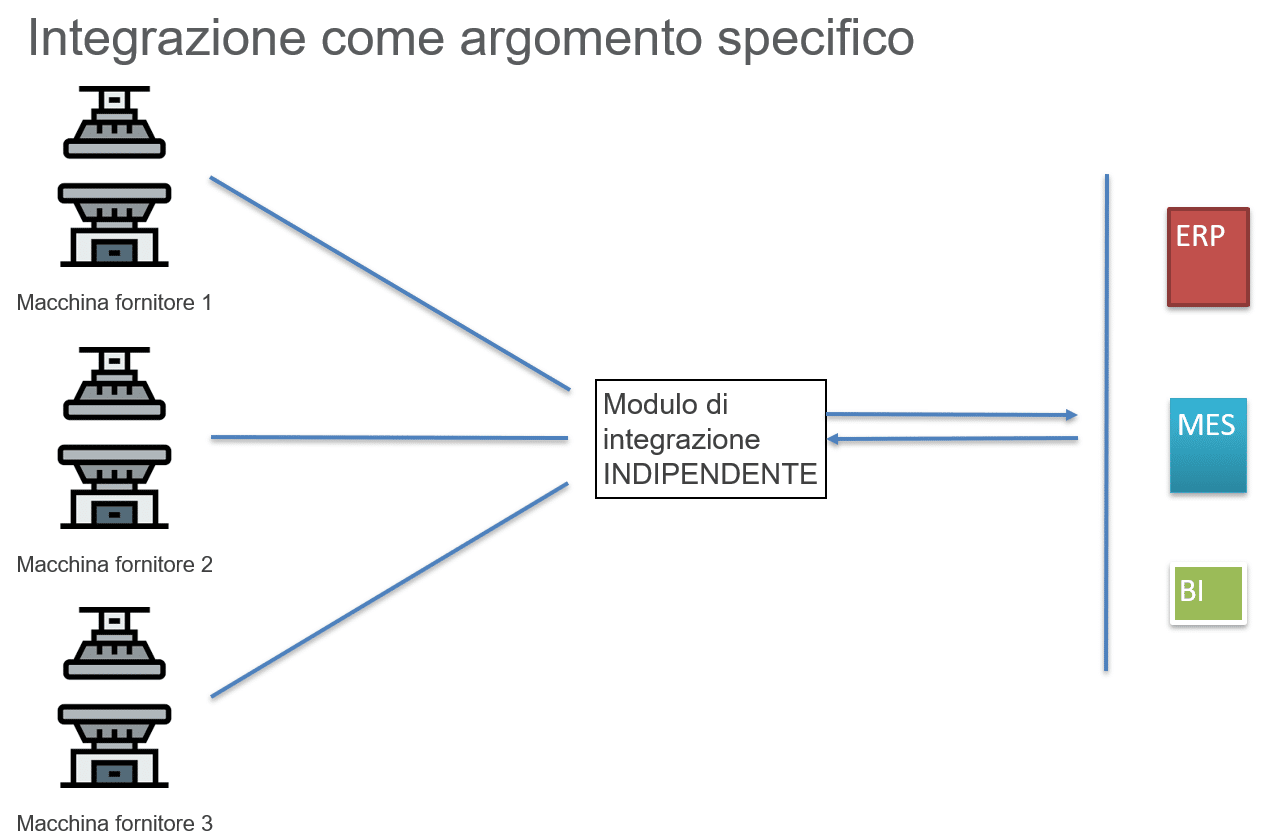

Utilizzando un servizio indipendente di integrazione, la situazione risulta già a prima vista più pulita e scalabile, come nello schema seguente.

È difatti il servizio di integrazione che si fa carico dell’aggiornamento dei protocolli di comunicazione e della logica specifica dei macchinari assoggettati. L’aggiunta di un nuovo impianto si rispecchia nell’aggiunta di un nuovo protocollo o addirittura nell’estensione di uno già esistente tra reparto produttivo e modulo di integrazione. Il tutto in modo trasparente ai software di alto livello.

Lo stesso discorso vale sul fronte modulo di integrazione – attori gestionali. Uno stesso connettore può essere sfruttato da più attori applicativi, mentre l’aggiunta a posteriori ad esempio di un software di supervisione, comporta semplicemente l’attivazione dell’interfaccia di comunicazione ad esso più consona.

È immediato pensare al vantaggio in termini di scalabilità, che si traduce sia nella minore complessità architettonica, sia nei minori costi di adattamento di tutte le soluzioni che ruotano attorno al servizio di integrazione.

Interoperabilità

L’integrazione deve tenere conto del contesto aziendale in cui è implementata. Deve quindi poter funzionare con i sistemi preesistenti così come prevedere le possibili implementazioni future.

L’interoperabilità è proprio l’elemento che rispecchia questo connubio tra lungimiranza e armonizzazione della situazione presente.

Al momento della messa in opera, il servizio di integrazione dovrà garantire il corretto funzionamento con gli elementi esistenti. Questo perché, innanzi tutto, la situazione di partenza è la traduzione di anni di investimenti aziendali. Quindi è fondamentale che l’ingresso nel sistema aziendale sia il più malleabile possibile da questo punto di vista e implichi il minor costo di adattamento possibile al resto degli attori coinvolti.

La retrocompatibilità è poi indispensabile se si pensa al tempo di permanenza di un macchinario nella realtà aziendale. Non è infatti paragonabile il tempo di rinnovo di parco macchine con quelli che possono essere i ritmi di aggiornamento di un mercato consumer. Sarà quindi ancora una volta lo strato di integrazione ad essere modellato sull’esistente.

Se intendiamo Industria 4.0 come il piano di incentivi all’ammodernamento tecnologico, scopriamo che spesso l’aggancio a questi è stato dato dall’acquisto di un macchinario moderno.

Non si può però parlare di una integrazione di fabbrica se il processo si dovesse fermare ad un solo impianto.

Per estrapolare un patrimonio di dati di produzione che generi valore, è imprescindibile coinvolgere anche almeno una parte del resto dei macchinari già presenti in fabbrica.

Risulta quindi vincente una soluzione che sappia uniformare il substrato di protocolli diversi, risalenti ad epoche diverse e che possa tradurre la complessità del basso livello in standardizzazione semplice verso il livello superiore.

Scalabilità

L’altro grande pilastro che si evince dal modello di integrazione a servizio, è la scalabilità.

Questa caratteristica, se intesa verso il basso, si riferisce alla possibilità di aggiungere un nuovo asset al regime di integrazione, con uno sforzo minimo e senza perdere le prestazioni del modulo.

Verso l’alto riflette invece la possibilità di aggiungere un modulo di elaborazione dei dati raccolti, aprendo semplicemente un nuovo canale nell’interfaccia di comunicazione standard verso i livelli superiori.

La velocità che oggi il mercato richiede per poter essere competitivi nei propri assestamenti tecnologici è molto alta e un servizio di integrazione deve favorire l’accelerazione digitale senza richiedere tempi di adattamento sensibili.

IISP – Industrial IoT Smeup Platform

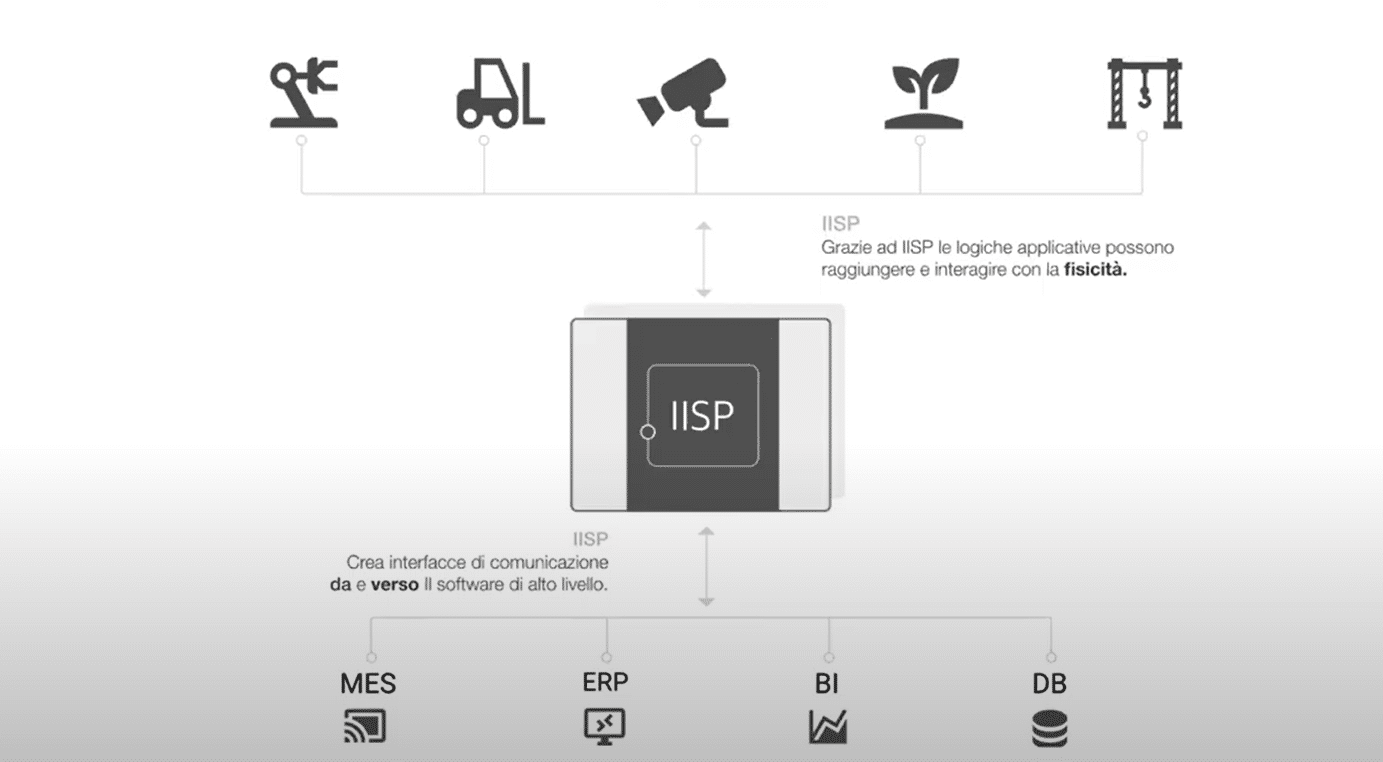

smeup si propone come partner di integrazione del reparto produttivo, con un proprio servizio gestito.

Si tratta di IISP, ovvero Industrial IoT Smeup Platform. Questa è una soluzione software ingegnerizzata e disponibile su appliance fisica di classe industriale.

Il funzionamento rispecchia quanto detto in precedenza. Ovvero si tratta di un modulo di integrazione indipendente che offre scalabilità sia verso il basso, grazie alla molteplicità di protocolli industriali che è in grado di gestire, che verso i livelli superiori, offrendo connettori standard di larga implementazione in software di alto livello.

Entrando più nel dettaglio dell’esposizione dei dati verso i livelli superiori, IISP offre possibilità di interazione con i dati di campo attraverso API Rest, piuttosto che web service, XML, OPC-UA o ancora database di archiviazione, sia SQL che time series.

Le potenzialità dello strumento sono ampie e arrivano ad includere un servizio di storicizzazione dei dati raccolti o la rappresentazione degli stessi su dashboard di consultazione.

Per approfondire le solizioni di IIoT di smeup, clicca qui.

Marco Ambrosini

Industrial IIoT Specialist – smeup

My LinkedIn Profile

Naviga per categoria:

Seleziona una categoria d’interesse dal nostro magazine