Il Settore

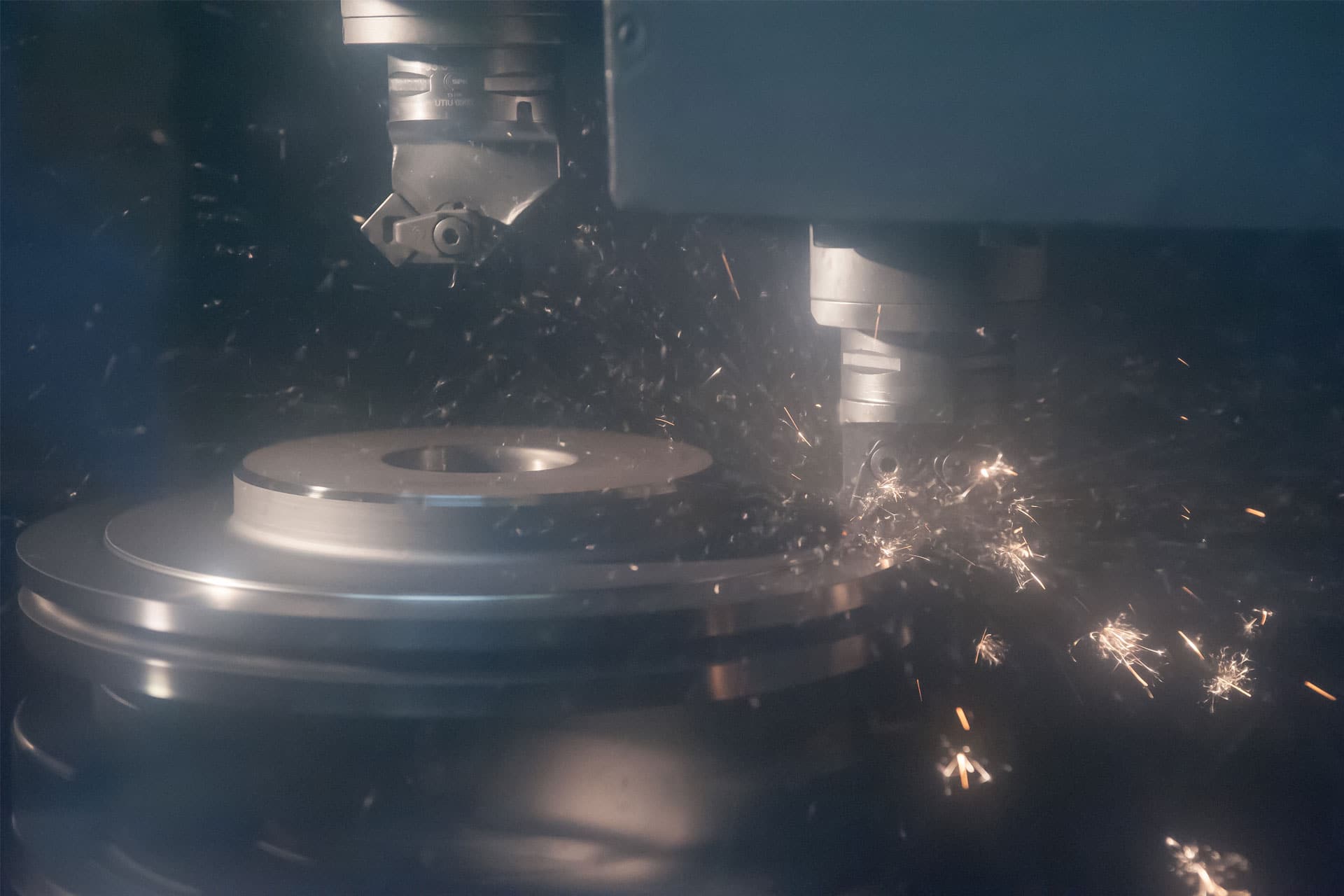

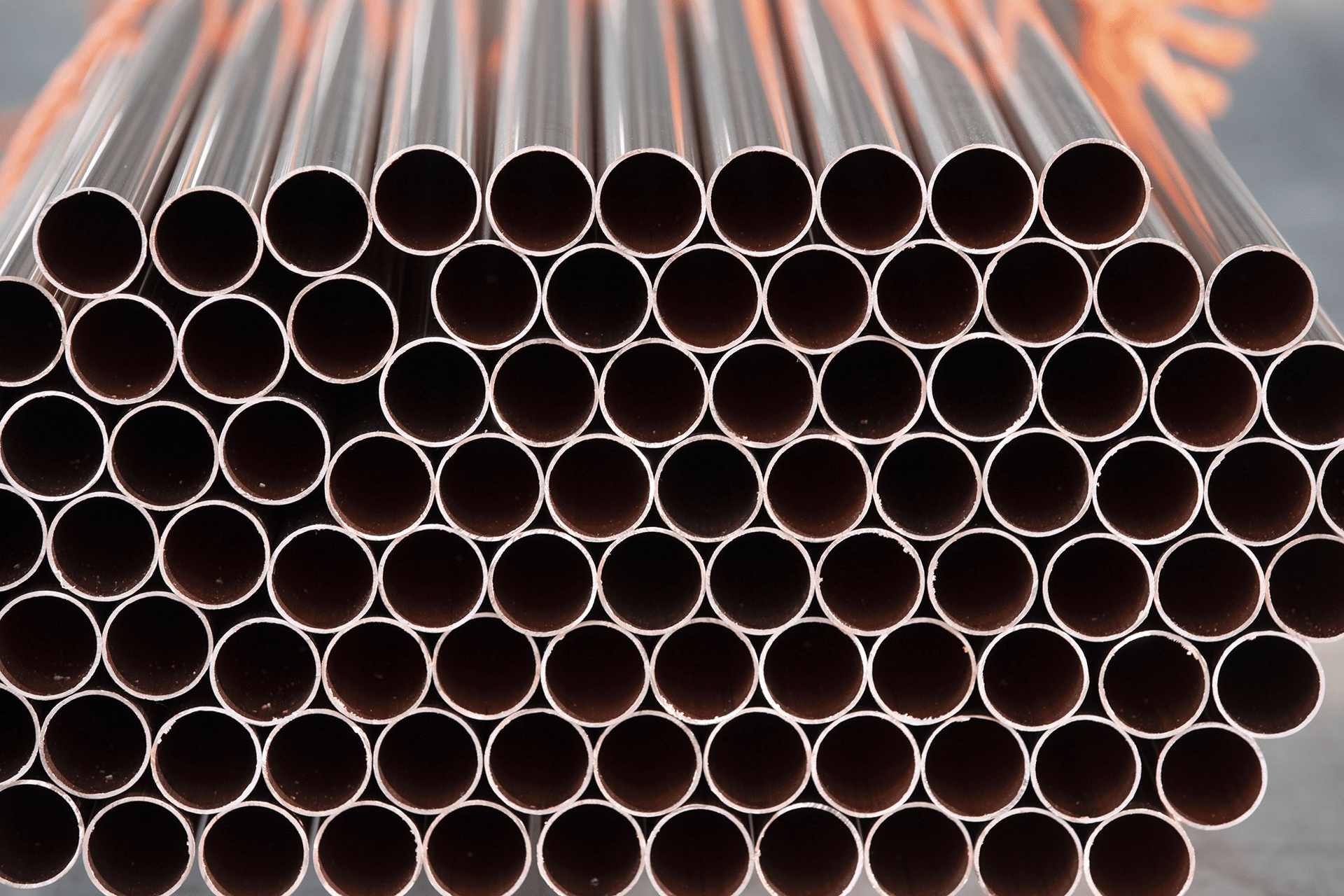

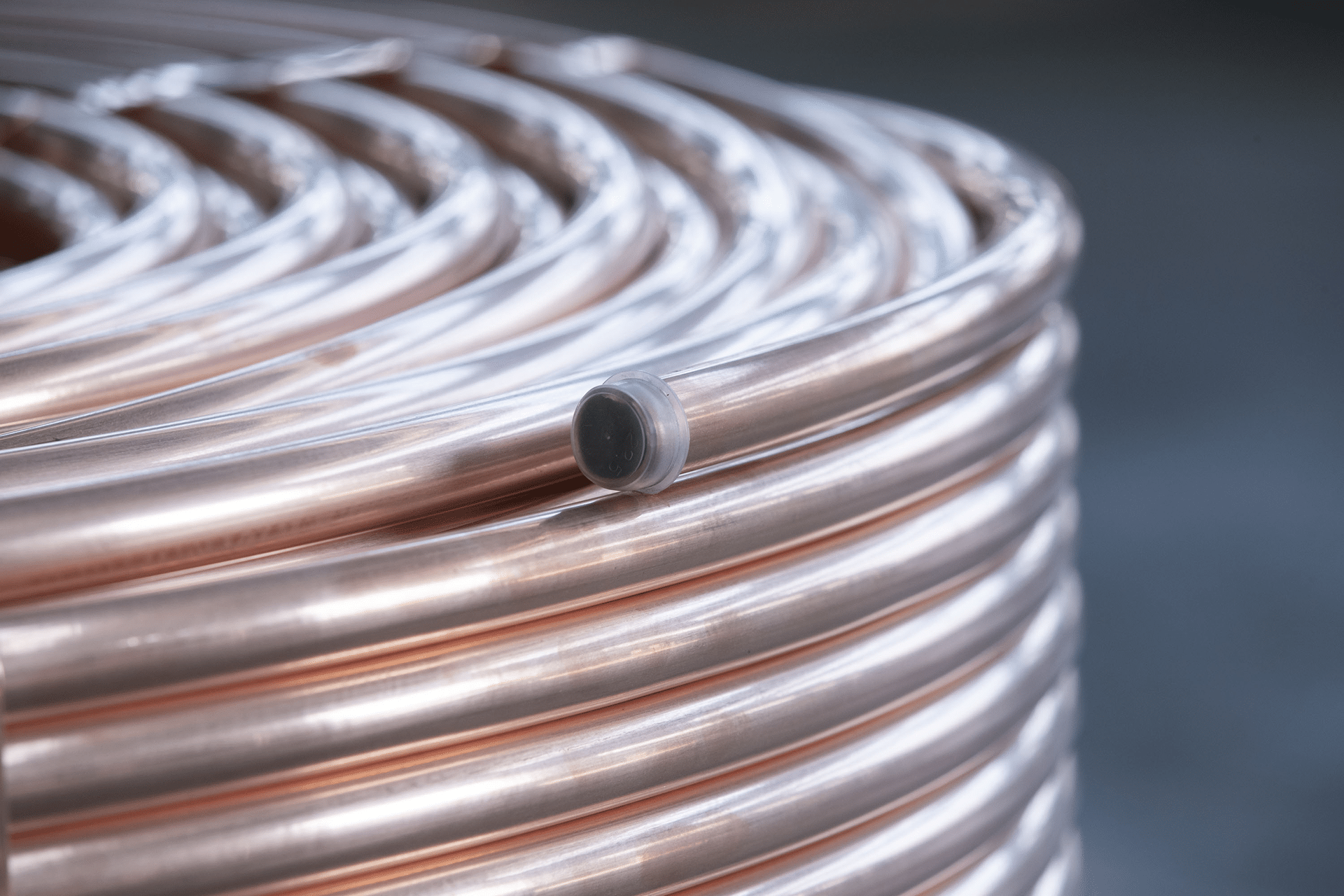

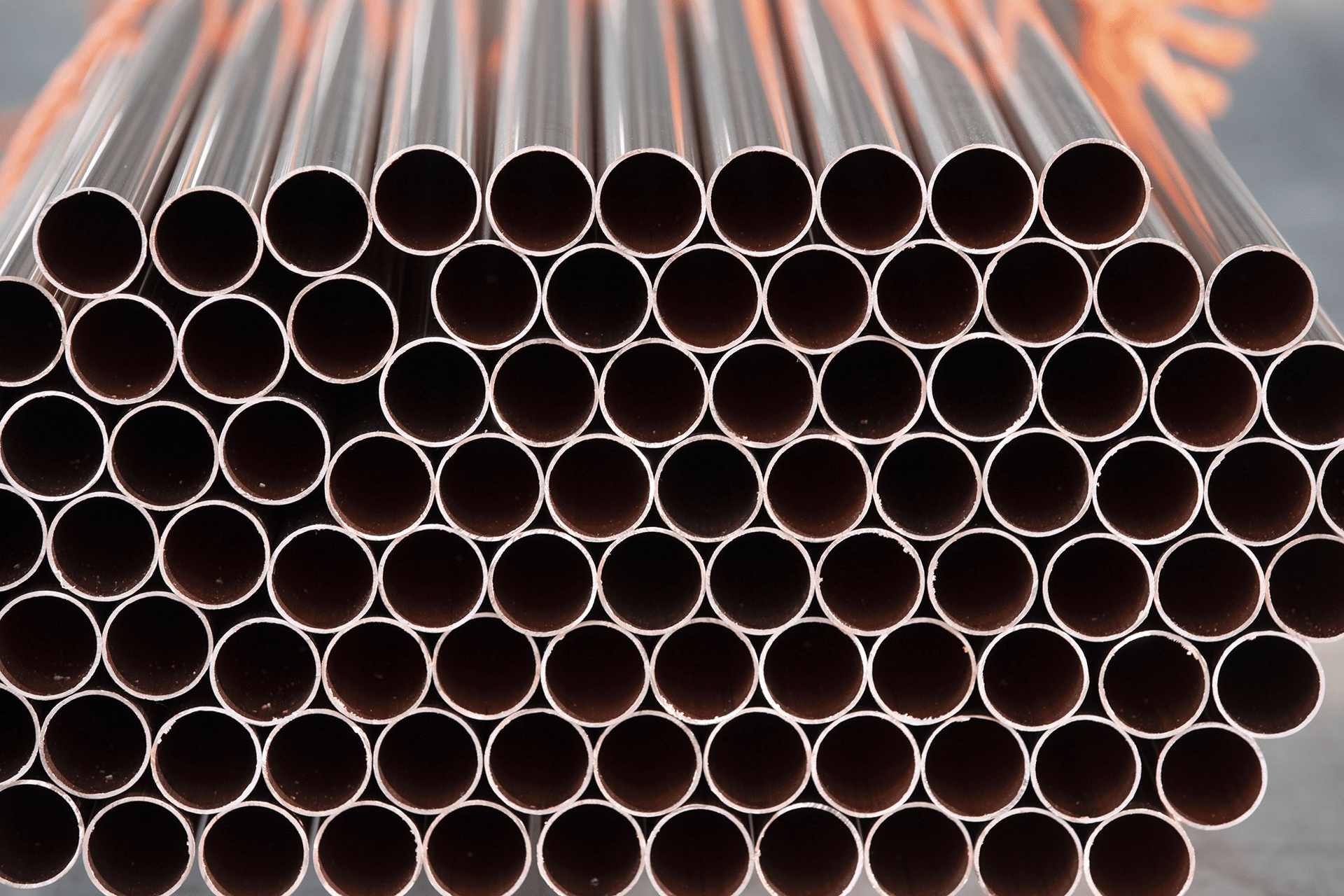

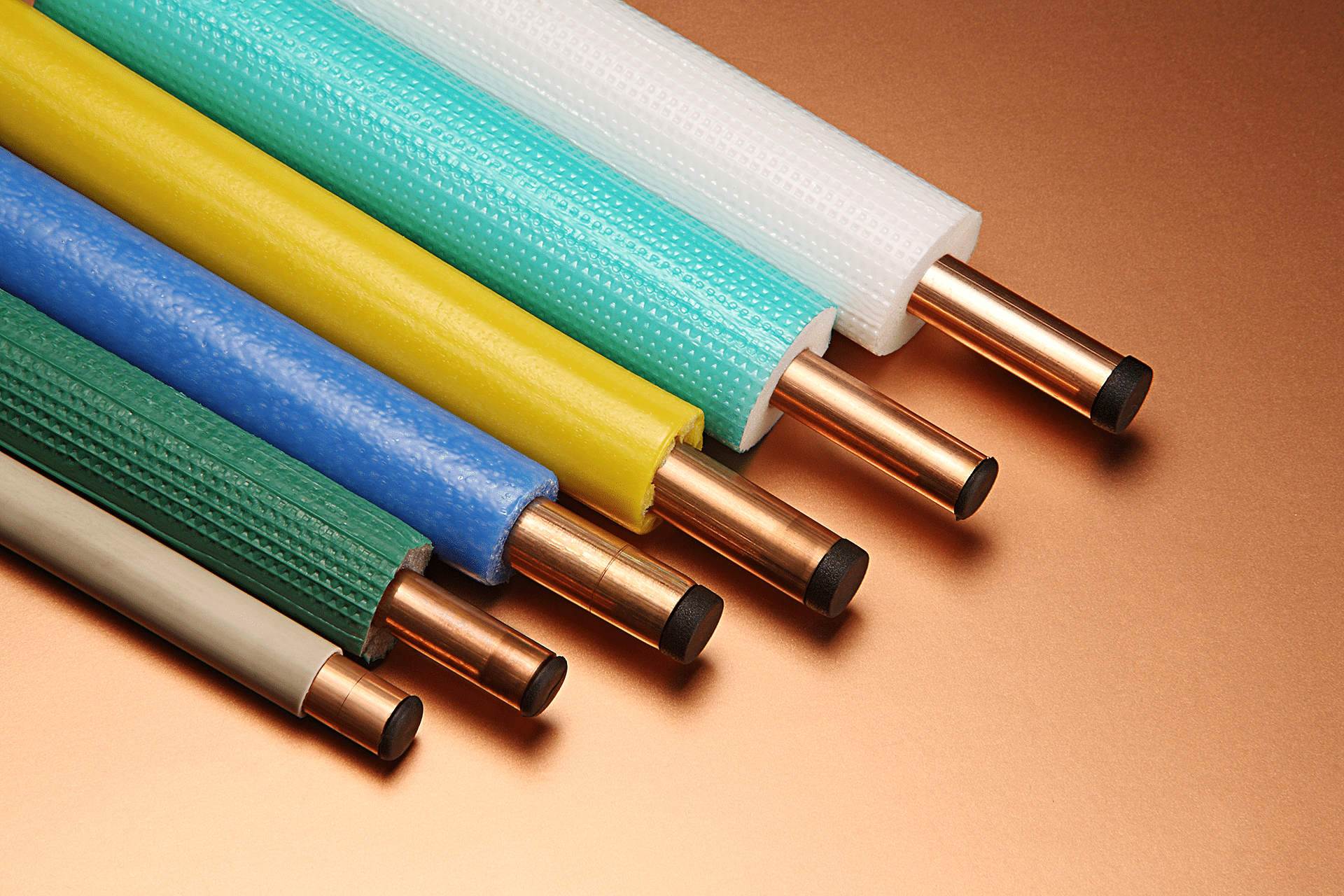

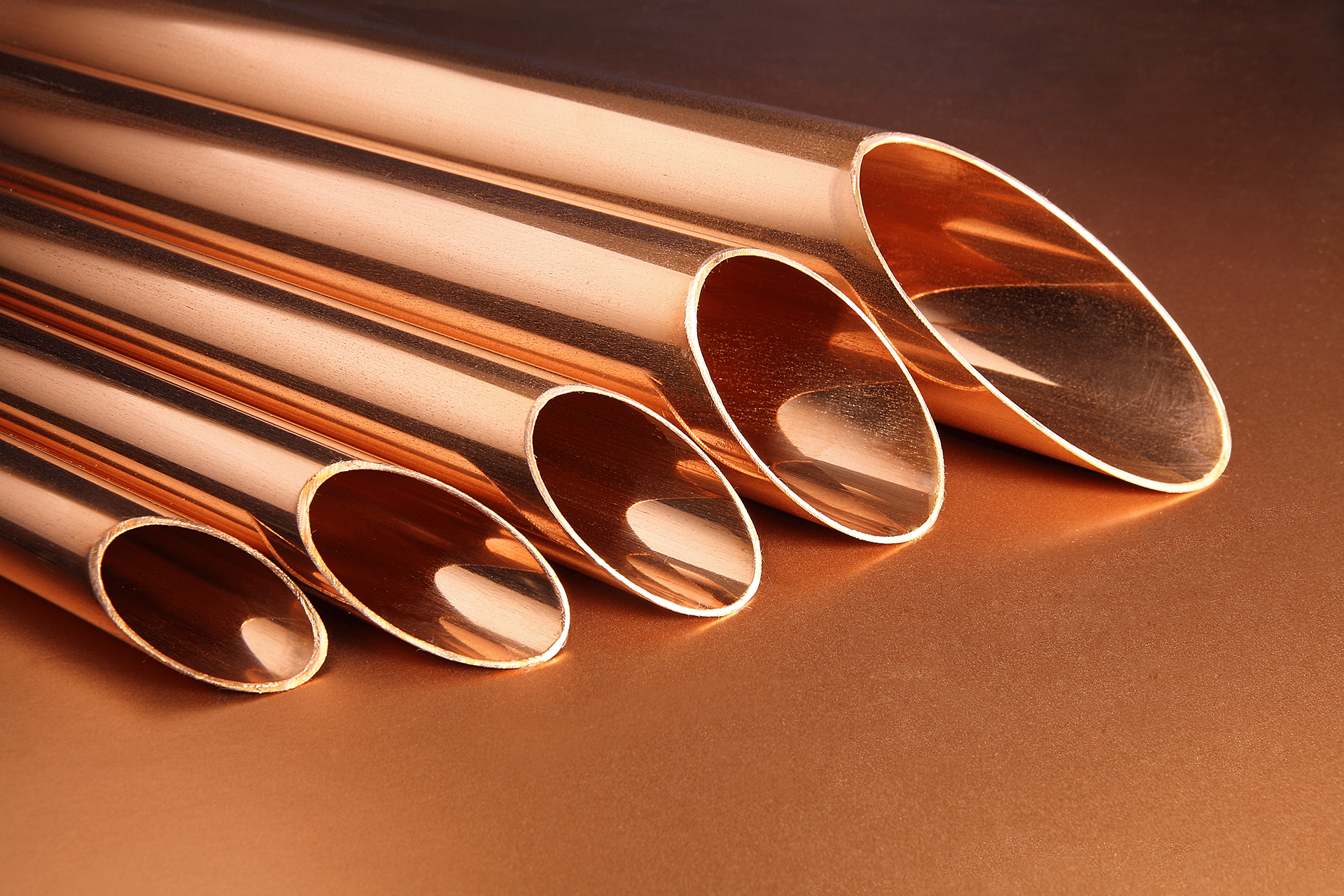

Produzione di tubi in rame

La Necessità

Velocizzare le operazioni di magazzino nella fase della spedizione automatizzando la raccolta dati.

La Soluzione

Packer per la gestione del magazzino.

Parliamo di

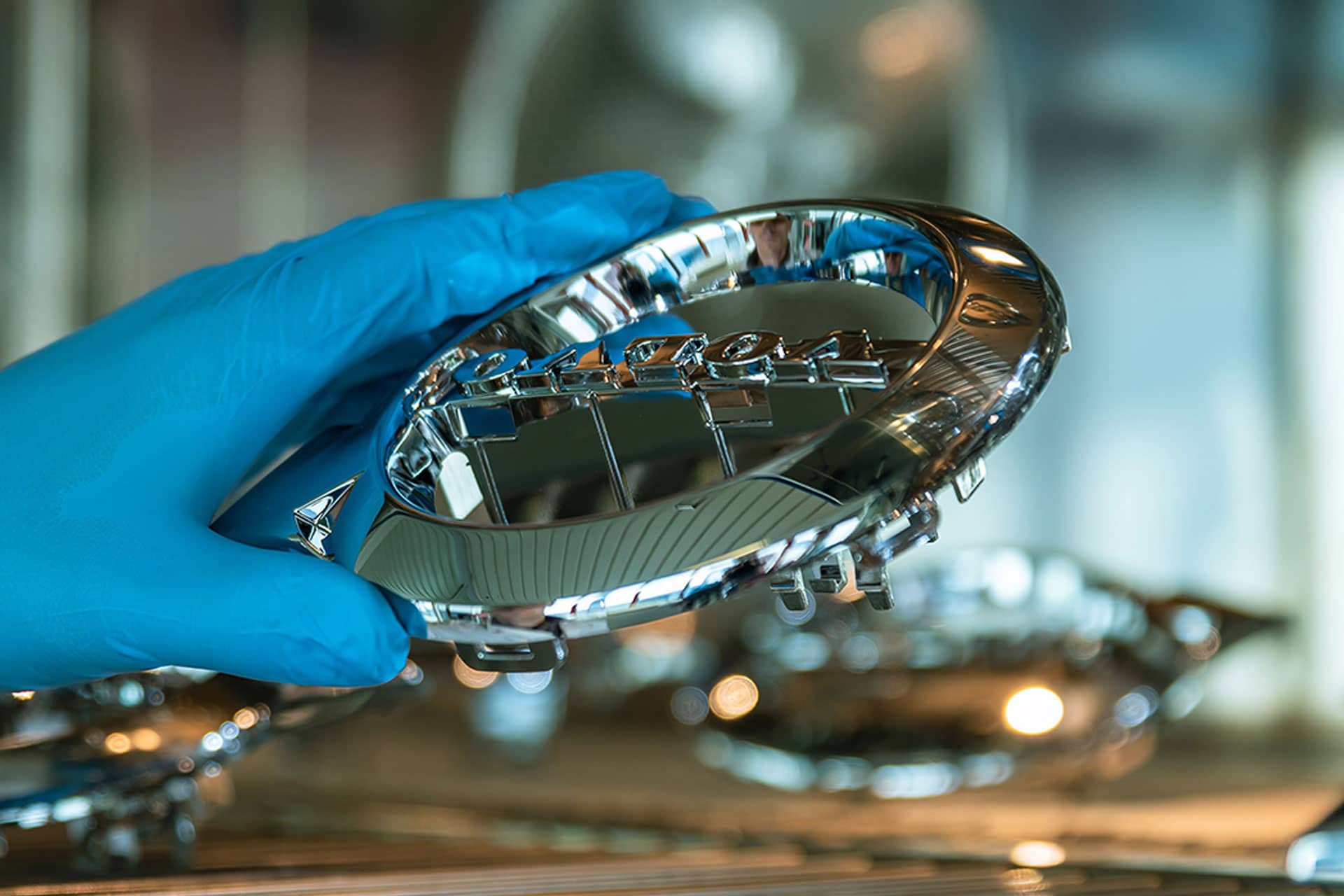

Silmet

Silmet S.p.A. azienda della Fam. Ghidini è uno dei maggiori produttori italiani di tubi in rame, ha scelto Progetto 6 – smeup come partner tecnologico per l’identificazione automatica per il proprio stabilimento di Torbole Casaglia alle porte di Brescia.

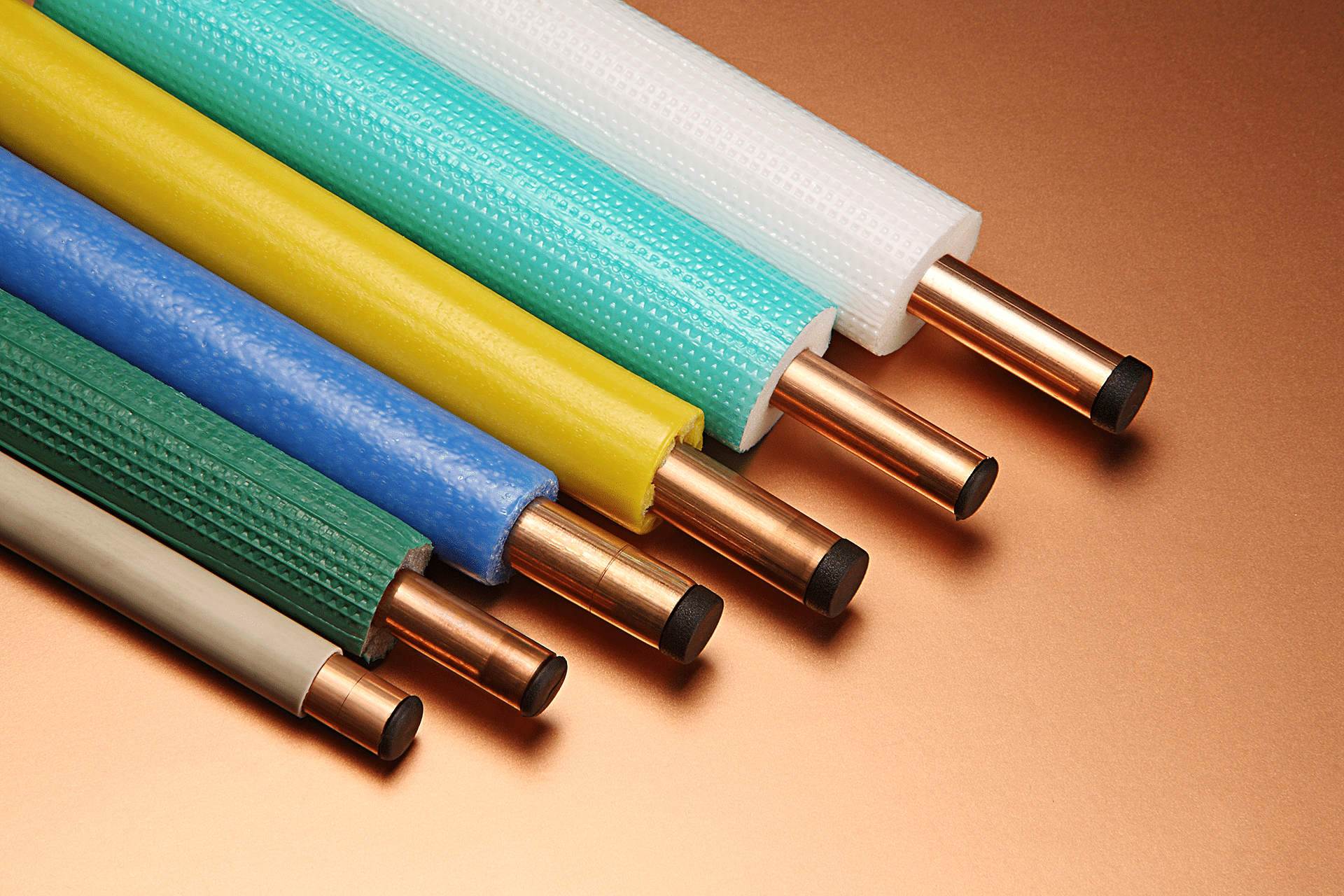

“In un’azienda come la nostra la logistica di magazzino riveste un ruolo fondamentale. I prodotti Silmet coprono un’ampia gamma del comparto idrotermo sanitario, per applicazioni industriali e per la distribuzione dei gas nel settore medicale: gli articoli che produciamo sono di alto livello, proposti al mercato con i noti marchi ESENCOR, ICE e MEDICAL sia nudi che rivestiti”.

“Siamo un’azienda dinamica e possiamo vantare una forte presenza sul mercato da quasi 40 anni e viste anche le recenti espansioni nei mercati extraeuropei, era ormai d’obbligo raggiungere i massimi standard di affidabilità nelle spedizioni”.

Il nostro obiettivo era di velocizzare le operazioni di magazzino nella fase della spedizione automatizzando la raccolta dati.

– Francesco Orio, Quality Manager Silmet.

Il progetto

“Ci siamo rivolti a Progetto 6 – smeup di Brescia, con cui abbiamo rapporti di proficua collaborazione da oltre dieci anni, e grazie alla soluzione Packer, sistema studiato insieme, possiamo affermare con sicurezza di avere ottenuto quanto ci proponevamo”. Con queste parole di evidente soddisfazione la direzione di Silmet ha commentato l’adozione in ditta del sistema hardware/software personalizzato messo a punto dalla casa bresciana specializzata nella realizzazione di sistemi integrati nel settore dell’identificazione automatica dei dati.

“La nostra produzione comporta la necessità di gestire linee di prodotti diverse per marchio, tipo e dimensioni, da spedire ad una tipologia varia di clienti: distribuzione all’ingrosso, ai produttori e grandi magazzini. Con queste premesse, la gestione manuale dei dati non era più sufficiente. Occorreva coordinare le fasi della preparazione degli ordinativi e delle spedizioni in modo da ottenere l’assoluta corrispondenza fra ordinato e spedito”.

Come funziona operativamente il nuovo sistema?

“Dal software gestionale dell’azienda in ambiente AS400 viene inviato l’ordine da evadere al software Packer di Progetto 6 per la gestione del magazzino. In base al numero di ordine, il software Progetto 6 provvede a trasferirlo alla memoria dei terminali portatili utilizzati per la raccolta dati, Honeywell CK3. A questo punto, gli operatori addetti alla preparazione hanno tutti i parametri di controllo per verificare la correttezza della spedizione rispetto all’ordine; ad esempio, il sistema segnala eventuali differenze fra le quantità, oppure fra i tipi degli articoli. Inoltre, ogni collo viene numerato al momento della chiusura e il suo numero è segnalato al terminale Honeywell CK3 in base ai codici articoli e alle quantità che contiene, fino alla completa evasione dell’ordine. In questo modo, quindi, l’assoluta corrispondenza fra ordinato e spedito è garantita”.

Esiste però sempre la possibilità di confondere i colli…

“Esisteva perché adesso, grazie al sistema studiato da Progetto 6, l’operatore scarica i dati dal terminale Honeywell CK3 al software di gestione della spedizione Packer ove avviene il controllo. Praticamente, le operazioni gestionali di spedizione sono interamente automatizzate, così da evitare ogni inconveniente dovuto al fattore umano”.

A questo punto non rimane che fatturare.

“Esattamente. Una volta evaso l’ordine in memoria nel software Packer di Progetto 6, viene rispedito al gestionale dell’azienda che provvede a tutte le operazioni di fatturazione. Si ritorna, cioè, al punto di partenza. Ed è proprio la circolarità del sistema che fa sì che si ottenga il massimo livello di affidabilità e di controllo”.

È chiaro che in Silmet siete assolutamente soddisfatti del sistema adottato. Ma non abbiamo parlato di costi.

“Come ho già detto, Progetto 6 è nostro fornitore da anni, e da anni abbiamo potuto constatare l’ottimo rapporto qualità-prezzo che contraddistingue i suoi servizi e le sue forniture, come ad esempio i terminali Honeywell CK3, e le stampanti a trasferimento termico Citizen Cl-S 621”.

“Noi già da tempo le utilizziamo per la stampa delle normali etichette che riportano cioè i dati tecnici dei prodotti e che vanno applicate direttamente alla fi ne della linea di produzione. Infatti, queste stampanti ci consentono di realizzare autonomamente qualsiasi tipo di etichetta, con indicazioni varie, personalizzate”.

Sviluppi futuri

Quindi, parere favorevole su tutta la linea per le soluzioni Progetto 6?

“Decisamente, tanto che abbiamo deciso di estendere le applicazioni anche al nuovo reparto laminatoio. La nostra esperienza ci conferma che lavorare con Progetto 6 significa creare una perfetta sinergia che permette di rispondere efficacemente alle sempre crescenti richieste di procedure aziendali di qualità”.

Per saperne di più su Silmet, visita il sito: www.silmet.com

Vuoi saperne di più?

Le storie di successo smeup nel settore automotive.

Soluzioni studiate

per settori differenti.

Molteplici sfaccettature di un’unica soluzione per le imprese.