Il Settore

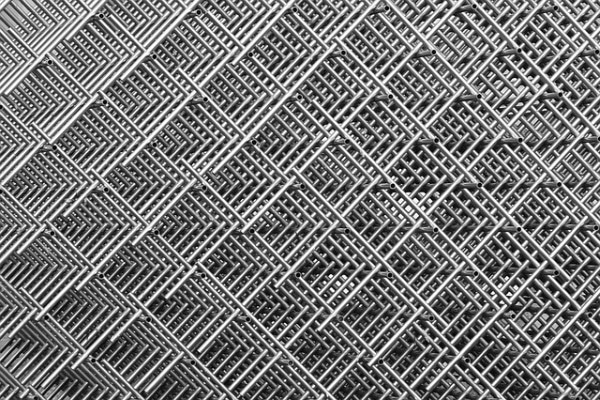

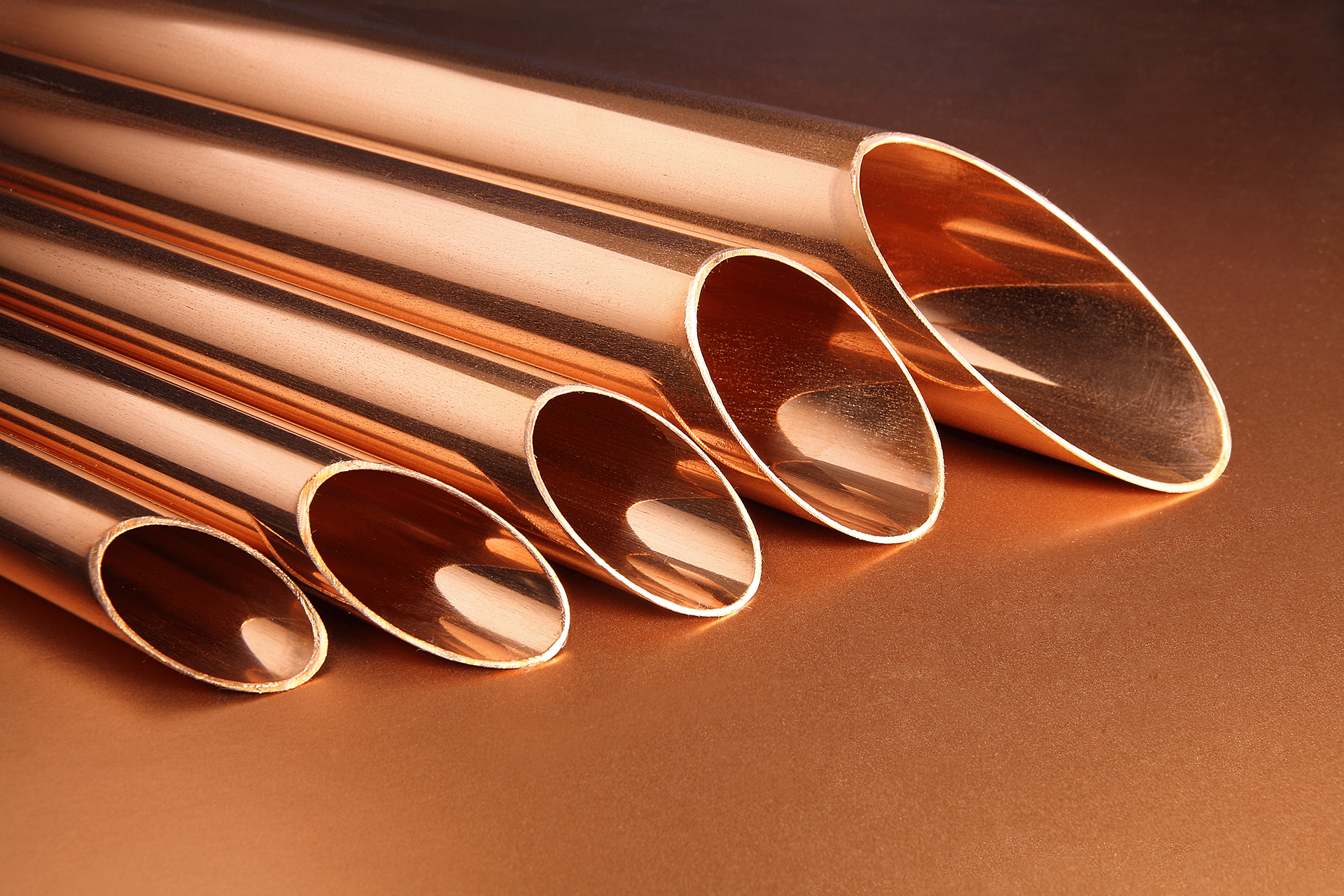

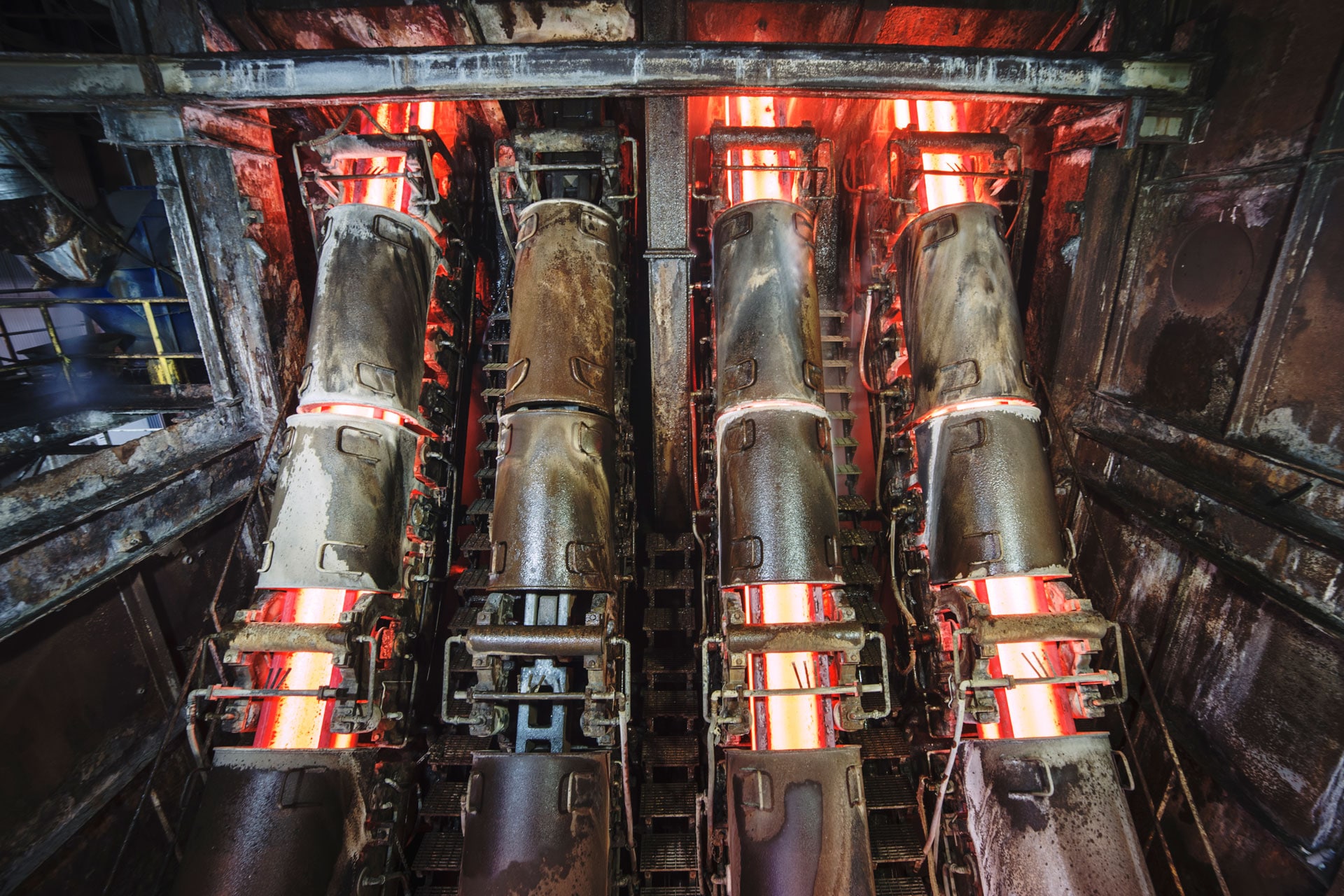

Produzione acciaio per edilizia e industria – produzione di acciai lunghi destinati all’edilizia e all’industria meccanica.

La Necessità

Tenere sotto controllo e gestire diversi impianti su stabilimenti diversi.

La Soluzione

smeup manutenzione impianti per aumentare l’efficienza degli impianti.

Parliamo di

Pittini

“Guardare al futuro è la linea guida della nostra storia, dei nostri valori e della nostra missione, perché chi guarda avanti non rimane indietro”: questo è il principio che guida l’operato del Gruppo ogni giorno, dalla sua nascita.

Questo modo di agire ha portato oggi ad una produzione annua di circa 3 milioni di tonnellate, a 18 strutture produttive e di servizio logistico e, complessivamente, a 1.800 collaboratori.

Questi numeri fanno di Pittini una solida realtà industriale volta ad una crescita costante, orientata ad investimenti ad alto contenuto tecnologico, all’innovazione di prodotto e alla grande attenzione verso la sostenibilità ambientale.

smeup viene contattata da Pittini alla fine degli anni ‘90 con l’obiettivo di sostituire il sistema informativo.

Il primo progetto portato a termine dagli specialisti smeup ha riguardato la gestione completa del processo di spedizione, aspetto molto importante per Pittini. Da lì in avanti sono stati implementati con successo molti altri moduli del gestionale smeup erp fino a coprire l’intero sistema informativo aziendale.

Tra questi moduli è presente anche smeup manutenzione impianti.

La soluzione smeup ci permette di avere sempre il totale controllo delle attività. In un unico cruscotto, infatti, abbiamo la fotografia completa dell’intero albero degli Impianti.

– Marco Boscaro – Responsabile Tecnico del Gruppo Pittini.

smeup manutenzione impianti:

in un unico cruscotto, la fotografia completa dell’intero albero degli Impianti

Nel corso degli anni, grazie a smeup manutenzione impianti sono stati portati a compimento diversi progetti chiave in ambito manutenzione.

Oggi il Gruppo, grazie a smeup manutenzione impianti riesce a gestire:

- Più di 23000 impianti su 3 stabilimenti (Osoppo, Verona, Potenza)

- 7 livelli di Distinta Base

- 2 magazzini

- 100 manutentori interni

- 20 ditte esterne che lavorano stabilmente in appalto in azienda

Distinta Base Ricambi

È stata introdotta la Distinta ricambi che contiene tutti i codici dei componenti ausiliari (propri del macchinario, servono per effettuarne la manutenzione) riferiti al singolo impianto.

Ciò ha introdotto due significativi vantaggi:

- individuare su quali altri impianti lo stesso componente è usato. Questo permette, ad esempio, di organizzare al meglio eventuali revisioni, sostituzioni o upgrade

- agevolare chi pianifica gli interventi nella scelta dei componenti da revisionare/sostituire

“Prima non avevamo un elenco preciso dei ricambi, ora sappiamo anche dove sono e in che stato sono” – afferma Boscaro.

Organizzazione ruoli e reparti

Ogni utente afferente ad uno specifico centro di costo vede i soli impianti di sua competenza.

Sono stati predisposti due specifici cruscotti in base ai ruoli delle persone addette:

- Scheda impianti, ad uso di chi governa e pianifica le attività

- Scheda manutentori, ad uso dei capi reparto/capi squadra

Il progetto ha portato il vantaggio di consentire agli utenti di visionare solo le schede di propria competenza secondo una gerarchia preimpostata, impedendo così perdite di tempo ed errori.

Quaderno manutentori

Dichiara Boscaro: “Prima avevamo carta e registri manuali, ora siamo un’Azienda paper free”.

Il progetto ha visto la digitalizzazione del Quaderno cartaceo dei manutentori, nel quale:

- vengono segnalati gli eventi verificatisi all’interno di un turno di lavoro

- inserite le disposizioni per i turni successivi

Il passaggio dalla reportistica a mano a quella digitalizzata ha portato maggiore precisione e ridotto la possibilità di errore. Ha inoltre messo a disposizione dati che possono essere analizzati per comprendere le performance di ciascun turno e l’incidenza degli inconvenienti.

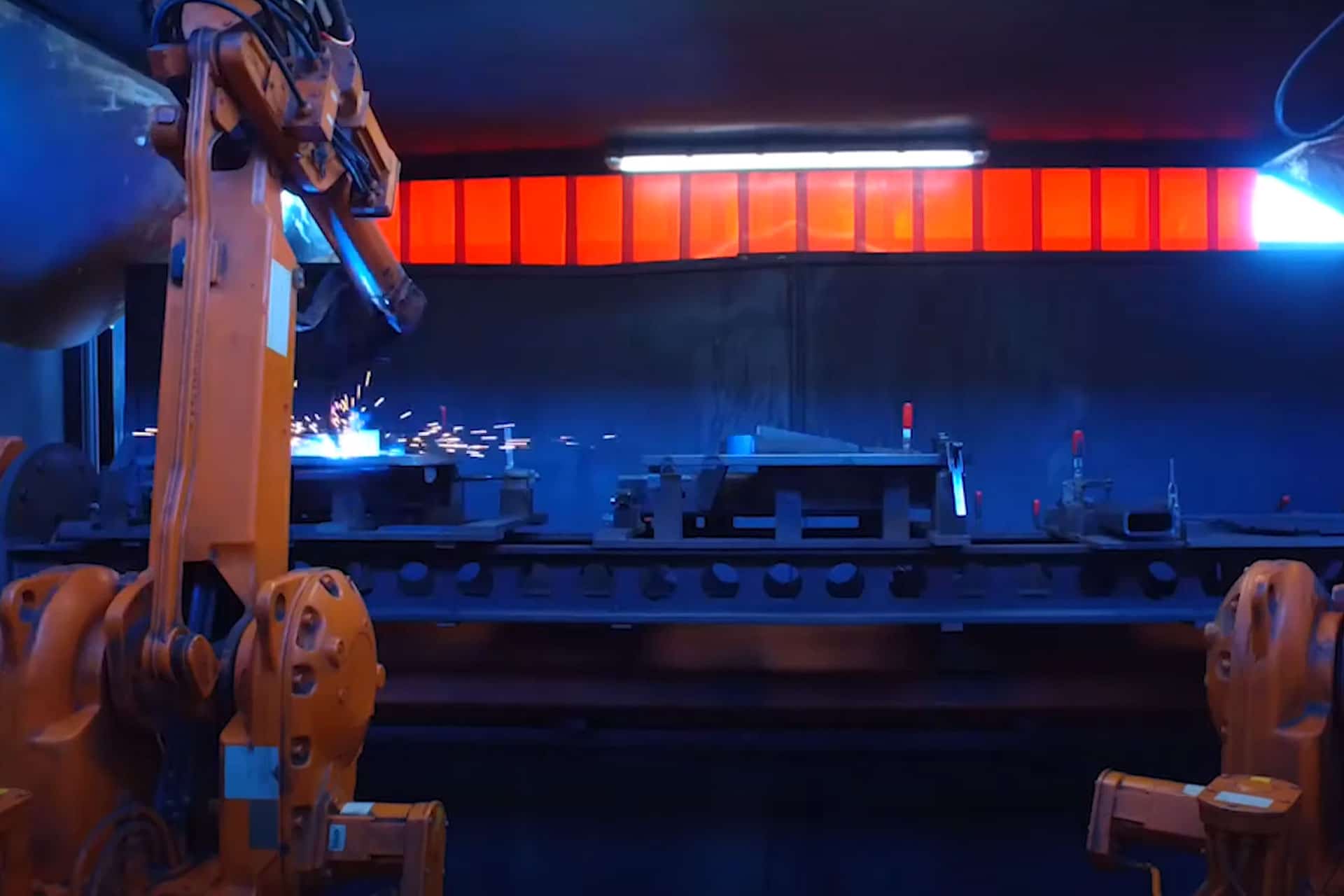

Gestione Squadre e assegnazioni

È stato introdotto il concetto di Squadre manutentori, con la possibilità di pre assegnare gli Ordini di Lavoro (OdL) a specifiche squadre oltre che a singole persone.

Tutto questo permette di alimentare la scheda manutentori fornendo una todo list che organizza il lavoro delle squadre, dando una visione temporale delle attività.

Grazie a questa implementazione, infatti, è possibile conoscere l’impegno delle risorse nel tempo e verificare lo stato di avanzamento delle attività, anche grazie ad una rappresentazione degli OdL mediante colori (es. rosso = ritardo, blu = sospeso, verde = in corso).

Consuntivazione ore

È stata attivata la registrazione giornaliera delle attività dei manutentori per singolo ODL.

Ciò ha permesso di avere un riscontro più puntuale e preciso delle attività del personale con la possibilità di poterlo quadrare con le informazioni dell’area Human Resources.

Costificazione interventi

È stata introdotta la possibilità di costificare in maniera dettagliata ogni singolo intervento.

Questo comporta il vantaggio di poter di valutare i costi di manutenzione di ogni singolo impianto nel tempo, partendo dal centro di lavoro a cui appartiene. I costi sono suddivisi tra materiale e manodopera interna/esterna.

In particolar modo i costi di manodopera esterna vengono derivati direttamente dal ciclo passivo di smeup erp.

Interfacce con il magazzino

Sono state introdotte specifiche interfacce di magazzino già in fase di schedulazione delle attività, in modo che i magazzinieri possano avere una visione del materiale richiesto e per quale data, e possano organizzare le proprie attività in modo preventivo.

Un altro vantaggio è quello di poter conoscere in modo estremamente preciso l’elenco dei componenti prelevati, la persona che li ha prelevati e l’uso che ne viene fatto. Infine, il dato riassuntivo del materiale necessario per le attività di manutenzione può rientrare nelle funzionalità di analisi acquisti/approvvigionamenti di cui è dotato smeup erp.

Gestione matricole ricambi e revisioni

Sono state tracciate le sostituzioni di determinati componenti gestiti attraverso la matricola, così come i loro stoccaggi a magazzino e le revisioni.

Questa implementazione ha il vantaggio di permettere il completo controllo degli articoli soggetti a matricola (posizionamento, incidenza di guasti dovuti a quella matricola, ecc.).

Inoltre, è possibile avere la storia completa di tutto quello che è stato fatto su un impianto in termini di sostituzione di componenti immatricolati.

Esclama con soddisfazione Boscaro: “Prima avevamo difficoltà a gestire le revisioni dei componenti, ora abbiamo la storia completa di una matricola”.

Cicli di manutenzione

Sono state codificate digitalmente le check list e le fasi di rilevazione misure previste negli interventi di manutenzione.

Con questo progetto sono state sostituite le istruzioni operative (cioè i controlli da fare e le misure da rilevare sul campo) che fino ad allora erano costituite da documenti compilati a mano, scansionati e archiviati a sistema. Era quindi necessario un lungo procedimento per il caricamento dei documenti e i dati in essi contenuti non erano elaborabili dal sistema.

Grazie alla registrazione di queste informazioni, Pittini adesso può svolgere un’analisi dell’andamento di alcune misurazioni, cosa che permette loro di intervenire tempestivamente in caso di anomalie.

Vantaggi di smeup manutenzione

- permette di avere dati uniformi, informazioni certe, oggettive e più facilmente fruibili

- consente di organizzare e capire l’andamento generale dell’impianto di manutenzione

- aumenta l’efficienza degli impianti, quindi:

- meno fermi per guasto

- meno costi diretti, indiretti e nascosti (es. infortuni, problematiche ambientali)

- migliora la gestione delle risorse preposte alla manutenzione

- permette di condividere informazioni tra tutti i manutentori (attività prima gestita in modo parziale e in forma cartacea)

Conclude Boscaro: “Con smeup manutenzione impianti in pochi click riusciamo a sapere tutto ciò che riguarda un impianto”.

Progetti futuri

Le aree che prevedono ulteriori sviluppi applicativi sono le seguenti.

Analisi indici di performance

Attualmente la raccolta degli indici statistici dei tre stabilimenti produttivi avviene estrapolandoli manualmente dagli strumenti di consultazione e questo comporta un notevole dispendio di tempo.

Si andranno a predisporre strumenti totalmente automatici di alimentazione di piattaforme di Business Intelligence già in essere in azienda.

Raccolta dati dal campo

Si sta valutando di schedulare interventi di manutenzione programmata non su base cronologica ma sulla lettura di determinati contatori direttamente dal campo.

Questo porterà numerosi vantaggi:

ottenere di maggiore precisione riguardo ai tempi di intervento

evitare di eseguire manutenzioni inutili

governare meglio i tempi di manutenzione di un impianto, basandoli su parametri (es. ogni tot Km di filo lavorato) che permettono di capire con esattezza se è ora di manutenere un determinato impianto.

Manutenzione predittiva

L’ulteriore step del punto precedente sarà quello di rilevare ulteriori parametri di performance dagli impianti ai quali associare specifici interventi di manutenzione predittiva.

Per avere maggiori informazioni su Pittini visita il sito: pittini.it

Vuoi saperne di più?

Le storie di successo smeup nel settore metallurgico.

Soluzioni studiate

per settori differenti.

Molteplici sfaccettature di un’unica soluzione per le imprese.